SOM核心板是我们常用的一种产品形态,采用核心板加底板的产品形态可以减小长宽尺寸,一块核心板可以搭载多个底板使用,可有效降低库存,提高生产效率。不过核心板产品对设计水平要求高,对生产工艺和物料要求也高。也正因为核心板的高要求,使得核心板产品的系统部分要比采用整板的系统部分要稳定一些,绝大多数的整板产品不会采用像核心板一样的工艺要求,因为成本太高。核心板虽好,但是核心板形态各异,连接方式也是多种多样,本文将简单介绍核心板选型时需要注意的问题,防止选型失败,影响落地。

ScenSmart从事方案运作多年,设计过各种形态的核心板,在多年的项目落地过程中积累总结了一些经验,我们将从项目落地的角度分析各种形态核心板的优缺点。总的来说,没有哪一种形态是完美的,客户的使用场景不同,对产品的需求也不同,就应该选择合适的产品类型。

金手指(connecting finger)

金手指是核心板最常用的一种连接方式,在电子产品领域也有广泛的应用,如电脑内存条上与内存插槽之间、显卡与显卡插槽等,所有的信号都是通过金手指进行传送的。金手指由众多金黄色的导电触片组成,因其表面镀金而且导电触片排列如手指状,所以称为“金手指”。

金手指是核心板最常用的一种连接方式,在电子产品领域也有广泛的应用,如电脑内存条上与内存插槽之间、显卡与显卡插槽等,所有的信号都是通过金手指进行传送的。金手指由众多金黄色的导电触片组成,因其表面镀金而且导电触片排列如手指状,所以称为“金手指”。

金手指核心板安装十分方便,一般也都有防呆设计,对正确的方向插入卡槽按压至卡口以下即可,部分要求较高的行业需要使用螺丝固定。使用金手指核心板可随时拆装,方便检修。金手指的镀金层也有利于数据的传输,可满足高速信号的传输需求,因此金手指也是最常用的核心板连接方式。不过金手指PCB的生产工艺比较复杂,相对其他PCB生产周期要长2~3周,交期较短的项目不建议使用。金手指工艺对组装产线的有一定的要求,虽然操作简单,但是部分工人可能操作不规范,用力不均匀,导致接触不良,甚至是触点损坏,或者是生产环境不达标,导致卡槽内有灰尘,会加速触点的老化,影响使用寿命。

金手指的维修也相对复杂,如果是普通消费类产品还可以考虑打磨,清理灰尘等简单手段,但是行业产品一般是采取重新镀金的方法,维修成本和维修时间比较高。总之,金手指的故障基本是由于氧化、震动、磨损引起的接触不良,在生产使用过程中需要避免这几个问题,可以从产品的运输、存放、安装固定、产线人员培训、外壳防尘设计这几方面来优化。

板对板连接器(B2B,Board-to-board Connectors)

板对板连接器是所有连接器产品类型中传输能力最强的连接器产品,主要应用于电力系统、通信网络、金融制造、电梯、工业自动化、医疗设备、办公设备、家电、军工制造等行业。板对板连接器主要的间距有0.4mm、0.5mm、 0.635mm、 0.8mm、 1.00mm、 1.27mm。由此我们不难看出,板对板连接器一般应用在具有高稳定性需求的业务场景下。

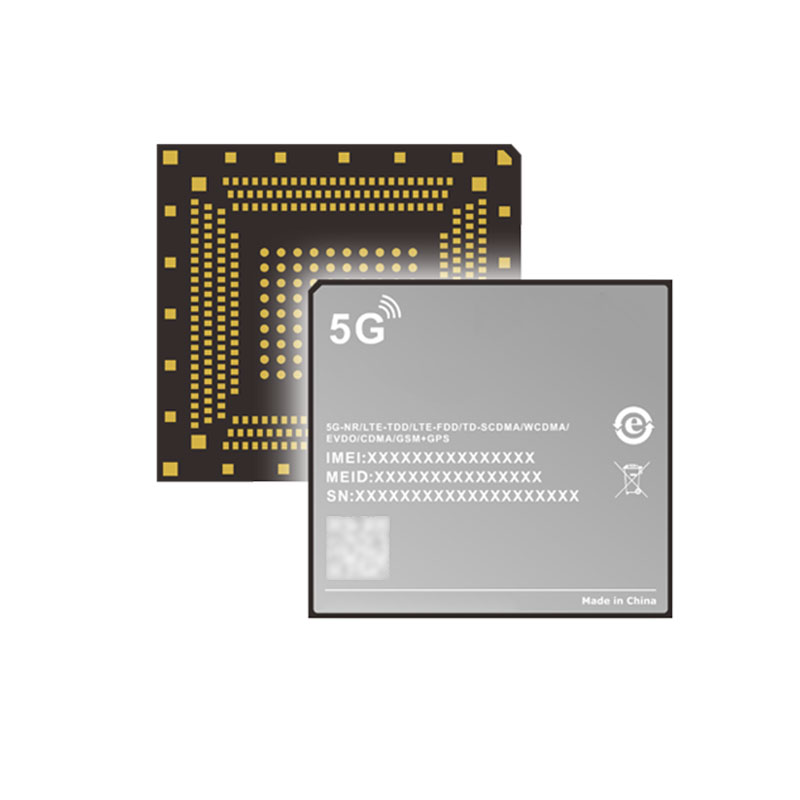

板对板连接器是所有连接器产品类型中传输能力最强的连接器产品,主要应用于电力系统、通信网络、金融制造、电梯、工业自动化、医疗设备、办公设备、家电、军工制造等行业。板对板连接器主要的间距有0.4mm、0.5mm、 0.635mm、 0.8mm、 1.00mm、 1.27mm。由此我们不难看出,板对板连接器一般应用在具有高稳定性需求的业务场景下。LCC封装(Leadless Chip Carriers,邮票孔)

LCC封装,常被称为邮票孔,最初是针对无针脚芯片封装设计的,这种封装采用贴片式封装,它的引脚在芯片边缘地步向内弯曲,也是较为常见的核心板封装形式。邮票孔的核心板需要跟底板焊接到一起使用,对焊接工艺要求较低,焊点接触面也比较大,大多数工厂可完成焊接生产,有利于控制生产成本,因此邮票孔核心板也是比较普遍的设计。

LCC封装,常被称为邮票孔,最初是针对无针脚芯片封装设计的,这种封装采用贴片式封装,它的引脚在芯片边缘地步向内弯曲,也是较为常见的核心板封装形式。邮票孔的核心板需要跟底板焊接到一起使用,对焊接工艺要求较低,焊点接触面也比较大,大多数工厂可完成焊接生产,有利于控制生产成本,因此邮票孔核心板也是比较普遍的设计。

虽然邮票孔核心板生产十分方便,但是维修时就比较复杂了,大部分维修过程需要脱焊、维修、再焊接,比较费时,也不灵活,无法在部署现场完成,需要整板带回工厂处理。邮票孔核心板是直接焊接到底板的,因此底板对应的位置不能布局IC,甚至需要挖空,相对金手指和B2B,这种连接方式,占用面积大,但是会更薄,可以按需选择。对于简单的主控,邮票孔核心板可以将主控的全部功能针脚引出,但是一般简单主控不必要选择核心板的形态。多功能SoC的邮票孔核心板大都存在针脚复用的情况,需要在产品定义时有所取舍,或者按照需求重新设计核心板。

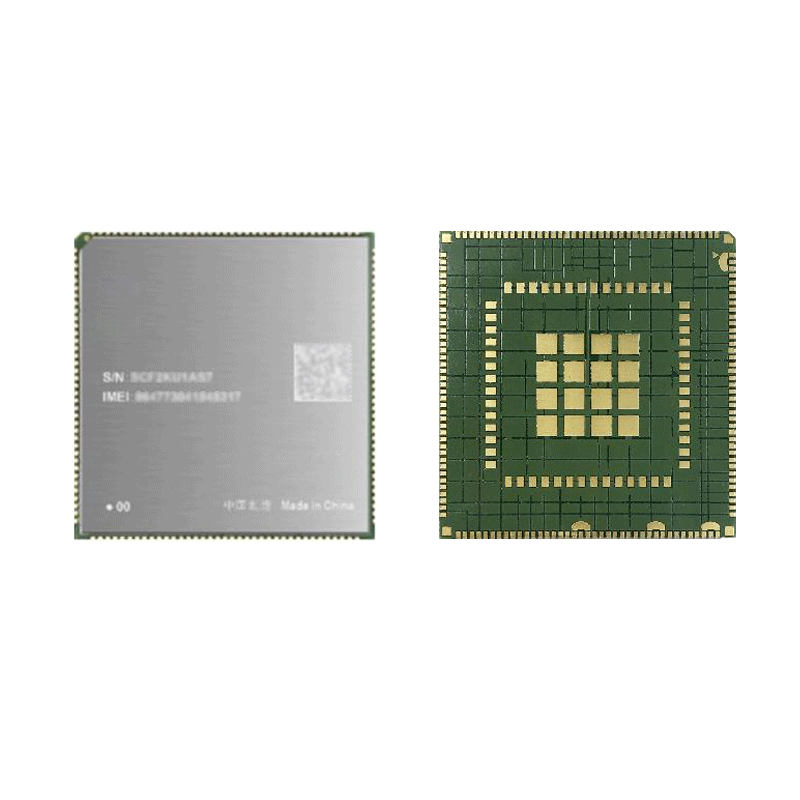

LGA(Land Grid Array,栅格阵列)

LGA直译过来就是栅格阵列封装,触点部分采用阵列式的金属块,一般常见于高通、联发科等这类通讯公司的SOM模组上。采用LGA的模组大都是高度集成的核心板SOM,体积较小,核心板在整板成品并不突兀,像是一个整体。LGA跟邮票孔一样,也是焊接到底板。LGA的封装对贴片工艺要求较高,尤其是高性能和高温工作的产品。在常规环境下,是无法测试出焊接不良的。当SOM处于满负载运作时,核心板会持续处于高温状态,此时核心板与底板间的焊接点受热,容易产生传导不良的情况,影响性能发挥。这种工艺上的问题,只能依靠产线解决。

LGA直译过来就是栅格阵列封装,触点部分采用阵列式的金属块,一般常见于高通、联发科等这类通讯公司的SOM模组上。采用LGA的模组大都是高度集成的核心板SOM,体积较小,核心板在整板成品并不突兀,像是一个整体。LGA跟邮票孔一样,也是焊接到底板。LGA的封装对贴片工艺要求较高,尤其是高性能和高温工作的产品。在常规环境下,是无法测试出焊接不良的。当SOM处于满负载运作时,核心板会持续处于高温状态,此时核心板与底板间的焊接点受热,容易产生传导不良的情况,影响性能发挥。这种工艺上的问题,只能依靠产线解决。

LCC+LGA

也有一些核心板是采用LCC和LGA两种连接方式,核心板底部采用LGA,四周采用邮票孔跟底板连接,焊接到底板使用。这种方式算是二者的混合体,优缺点兼备。

也有一些核心板是采用LCC和LGA两种连接方式,核心板底部采用LGA,四周采用邮票孔跟底板连接,焊接到底板使用。这种方式算是二者的混合体,优缺点兼备。

结语

硬件的设计、生产是一个看上去简单,实则对专业性要求极高的领域。一些产品的缺陷在常规的使用环境中很难暴露出来,在小批量的试产过程中也很难暴露出来,甚至不是每批次的量产都会必现问题。ScenSmart从事方案运作多年,在硬件设计、生产方面有一定经验积累,也收到不少用户在产品的实际使用中的问题反馈。总结了核心板的选型经验,在此分享给大家,希望大家在选择核心板时有一个基本的判断,避免不必要的损失。

版权声明:原创文章,转载须注明出处,ScenSmart智造平台